В данной статье сделана попытка решить эту проблему.

Компании, основным видом деятельности которых является производство пиломатериалов из лиственных пород, постоянно вынуждены решать очень сложные проблемы, связанные с эффективностью сушки.

Выбор программы сушки и процесса сушки

При сушке без изменения геометрических размеров пиломатериала (содержание влаги снижается до 30%);

Продукты сушат для последующей транспортировки и хранения (20-22) %;

Для последующего производства мебельных деталей (6-12) %.

Как правило, достаточно высушить крупные и средние строительные материалы до уровня транспортной влажности.

Промышленные пиломатериалы из дуба сушатся в специальных камерах, оснащенных программируемыми контроллерами, которые автоматически поддерживают ТВР в камере.

Необходимые параметры определяются по градиенту и температуре сушки или по показаниям температуры «мокрого» и «сухого» термометров (в психрометре).

Как правило, независимо от типа камеры (конвекционная, вакуумная, инфракрасная), выделяют две основные фазы сушки:

Первый предназначен для снижения естественной влажности до (26-30) %. Параметры градиента и температуры остаются стабильными на протяжении всей этой фазы;

Второй обеспечивает градиент сушки 30% до определенного значения. Градиент и температура выше. В конце процесса сушки первый параметр увеличивается. В нескольких режимах температура может повышаться одновременно.

«Сюрпризы», связанные с сушкой дубовых пиломатериалов

Для этого материала характерны значительные колебания влажности свежеспиленных пиломатериалов (даже в пределах одного бруса или доски). Все зависит от того, где установлен датчик, измеряющий содержание влаги (а ведь именно его информация влияет на работу автоматики, управляющей сушкой).

В результате контроллер сушильной камеры может (на основе усредненной информации датчиков) переключиться с первой фазы на вторую, когда загруженная партия древесины достигнет влажности (26-28) %. Однако многие дубовые доски все еще имеют участки с повышенным содержанием влаги. В результате они начнут трескаться.

Чтобы избежать этой проблемы, в сушилках для пиломатериалов проводится промежуточная конденсация. Во время этой операции градиент вручную устанавливается на значение (1,2-1,5), и материал выдерживается в этом режиме от 10 часов до одного дня. Только после этого начинается вторая фаза сушки.

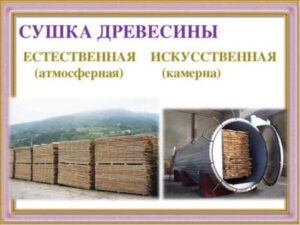

Естественная (атмосферная) сушка дуба

Естественная сушка дуба — трудный и сложный процесс. Этот вид древесины очень прочный и твердый, что делает практически невозможным выход капиллярной жидкости.

В процессе дальнейшей сушки это приводит к изменению линейных размеров и размерных параметров. После, казалось бы, хорошей сушки, древесина становится кривой и непригодной для использования.

Существует множество методов сушки дуба. Например, большие и малые производственные предприятия и строительные компании часто используют конвекционные сушилки.

На таких заводах древесина сушится потоком горячего воздуха, который удаляет влагу из пиломатериалов. Однако под воздействием высоких температур и чрезмерной сушки пиломатериалы начинают усыхать:

- искривление,

- перелом,

- искривление.

- Даже большие нагрузки и полноразмерная стяжка редко помогают.

Время сушки дуба толщиной 70 мм составляет в среднем 70 дней (1 мм в день).

что для производителя является чрезвычайно длительным периодом времени.

Для тех, кто профессионально занимается производством пиломатериалов и их принудительной сушкой, рекомендуем ознакомиться с монографией И.В. Кречетов и работы П.В. Болдырев

Это, на наш взгляд, наиболее подробные публикации, всесторонне раскрывающие данный вопрос.

С какими проблемами сталкивается производитель сушеного дуба?

Специалисты-практики сталкиваются со следующими проблемами:

— Усадка, с учетом предотвращения изменения геометрических размеров.

На этом этапе содержание влаги снижается до 30 %.

— До содержания влаги (20-22) % (так называемая транспортировка).

Средние и крупные строительные материалы высушиваются до этой величины.

— Полная, после чего пиломатериалы используются для изготовления мебели. Содержание влаги составляет (6-12) %.

Древесина дуба трудно поддается сушке. Материал склонен к «высыханию», что вызывает внутренние и внешние трещины. Наибольшие трудности приходится преодолевать при сушке свежесрубленной древесины с содержанием влаги более 25%. Если в таких случаях начальная температура поднимается выше +55°C, капилляры в древесине могут разрушаться, вызывая сильные внутренние трещины.

Сушка свежеспиленных материалов с влажностью более 40% не рекомендуется. Правильная требует выбора и поддержания соответствующих уровней влажности и температуры.

Специалисты, занимающиеся сушкой пиломатериалов, считают, что чисто теоретически можно сушить материал из свежесрубленного дуба, но делать это не рекомендуется. Безопасные режимы сушки для этого типа древесины (толщиной до 30 мм) начинаются при влажности ≤40%.

Все работающие сегодня сушилки, независимо от режима их работы, управляются контроллерами. Их задача — поддерживать климатические факторы в сушильной камере в расчетном соотношении с фактическим содержанием влаги в высушиваемом материале.

Существует два варианта определения климата внутри камеры: установка градиента сушки (t). Второй вариант — это температура пары термометров, называемых «мокрым» и «сухим» соответственно. Это зависит от системы управления сушильной камерой.

Принципиальных различий в работе этих систем нет, за исключением используемой терминологии.

Общая информация о программе сушки

Разработчики разделили его на этапы. Фактический процесс сушки относится только к 2:

— 1 — Начальное содержание влаги снижается до (26-30) %, когда градиент сушки (HS) и величина (t) достаточно малы.

Оба значения остаются постоянными на протяжении всей фазы.

— Вторая фаза посвящена снижению содержания влаги с ранее достигнутого уровня (26-30%) до требуемого значения.

Процесс сушки организуется при более высоких значениях HT и (t). Чаще всего это сопровождается увеличением значения градиента в конце сушки.

Увеличение HS может сопровождаться увеличением (t). Специалист, организующий сушку дуба, сталкивается со многими подводными камнями.

— Значительные колебания в содержании влаги в свежесрубленных пиломатериалах, даже в одном куске, означают, что будущий результат будет зависеть от того, в какой точке будут установлены датчики влажности. Информация, которую они передают в систему управления, определяет процесс сушки.

Контроллер, основываясь на усредненных показаниях, переключает режимы с этапа 1 на этап 2, когда влажность всей древесины в процессе сушки составляет менее 28%.

В этих случаях существует высокая вероятность растрескивания какой-то части пиломатериала, влажность которого превышает определенное значение.

Чтобы избежать подобных проблем, промежуточное кондиционирование проводится после того, как влажность древесины достигает 28%. Это делается путем ручной установки HS (значение 1,2-1,5) и поддержания этой настройки в течение 10-24 часов. Только после этого можно приступать к следующему этапу сушки.

Фаза 2 менее проблематична, не вызывает слишком много проблем и позволяет ускорить сушку.

Температура в фазе 1 составляет +(45-55)°C, значение градиента сушки устанавливается в диапазоне (2,2-2,6). Более высокие значения для тонких пиломатериалов, более низкие — для толстых.

Фаза 2 заключается в повышении температуры до +(55-65)°C, значения HS до (2,2-3,0).

Почти все производители камерных сушилок запрещают или не рекомендуют сушить дуб при влажности выше 30%.

Влияние времени сушки на качество пиломатериалов из дуба (из других лиственных пород)

Последним нормативным документом, регулирующим технологию сушки в Советском Союзе, были «Руководящие технические материалы…». (RTM), принятый в 1985 году.

Тем временем, однако, появилось много новых технологических разработок. Поэтому основные положения ПТМ не всегда соответствуют текущей реальности. Это хорошо доказано в работе группы специалистов Лесотехнической академии (г. Воронеж) под руководством А.Д. Михайлова, название которой вынесено в заголовок данной статьи. Материал опубликован в № 4 журнала «Лесотехника» за 2011 год.

Испытания на твердость и плотность материалов проводились на дубе, собранном в Краснодарском крае, с учетом правил 16483.1-84 и 16483.17-81.

Образцы были взяты из свежесрубленной древесины. Основная партия была высушена в атмосфере, а контрольная — в камере.

После процесса сушки из двух партий были изготовлены небольшие образцы в форме гладкостенных четырехгранных призм.

PTM рекомендует использовать разумные решения, включая такие режимы сушки, которые позволяют завершить процесс в кратчайшие сроки и наиболее экономичным способом. При этом должна сохраняться определенная прочность, породная консистенция и другие положительные свойства пиломатериала.

Выбор режима, рекомендуемого РТМ, зависит от характера его воздействия на свойства материала.

Режимы, используемые на многих перерабатывающих предприятиях Краснодарского края, характеризующиеся пониженной жесткостью, имеют чрезмерную продолжительность

Кроме того, низкая циркуляция сушильной среды в камере может привести к заражению пиломатериалов в камере плесневыми грибами

Увеличение времени сушки (при аналогичных режимах) приводит к разрушению большей части лигноуглеродного комплекса (за счет гидролиза). В результате исходный материал становится очень хрупким, а остальные физико-механические свойства значительно ухудшаются.

В зависимости от варианта и продолжительности сушки плотность дубовых пиломатериалов изменяется

После длительной камерной сушки плотность материала уменьшается (по сравнению с аналогами, подвергнутыми атмосферной сушке). За 50 дней снижение составило 14%. В 60 лет. — o 23%.

Сравнение аналогичных значений с учетом времени сушки показано в таблице 4.

Уменьшение твердости дубовых пиломатериалов после 50 дней сушки происходит следующим образом

— радиальный — 33%; поперечный — 33%;

— тангенциальный — 41%;

— радиальный — 36%.

Увеличение времени сушки еще больше ухудшает эти показатели. Пример. время высыхания 61 день:

— endwise — 39%;

— тангенциальная — 56%;

— радиальная — 49%.

Это означает, что после неоправданно длительного периода сушки дуб из категории «очень твердой древесины» с твердостью более 80 Н/мм2 переходит в группу «мягкой древесины» с твердостью ≤40 Н/мм2.

Вывод — рассмотренную систему нельзя назвать рациональной, потому что:

— не имеет экономического смысла;

— занимает слишком много времени;

— Он значительно снижает прочность готовых пиломатериалов, твердость и плотность древесины.

Решение проблем с вакуумной сушкой

Используя вакуумные сушилки Falcon для сушки досок из твердых пород древесины, можно добиться высокого качества продукции, максимально снизить количество брака, сократить время сушки и уменьшить стоимость конечного продукта.

В качестве примера можно привести результаты пробной сушки дуба, которую мы провели в рамках проверки работоспособности камеры «Байкал-18» объемом 18 м3, изготовленной нами для заказчика из Башкортостана.

Необходимо было высушить дубовые доски разных размеров и толщины (25 мм — 50 мм).

Технологи компании рассчитали необходимый метод сушки, ориентируясь на исходное состояние материала и требования заказчика.

Проводилась в два этапа. Первый цикл длился 17 дней и обеспечил содержание влаги 6%.

COMPARE. Для других типов камер требуется не менее 50-60 дней для достижения аналогичных результатов.

Второй цикл занял 14 дней и дал аналогичные результаты (6%).

В сочетании с высочайшим качеством готовой продукции и коротким временем сушки это позволяет стабильно занимать лидирующие позиции на региональном рынке, несмотря на наличие значительного числа конкурентов.

Достижение таких результатов стало возможным благодаря непрерывной инженерной и исследовательской работе нашего конструкторского отдела. Установленная система автоматического управления и контроля изначально включает режимы сушки для лиственных пород (дуб, клен, бук, ясень). Наши клиенты получают их первыми, как только появляются обновления программного обеспечения.

Если у вас остались вопросы после прочтения нашего сайта и видео-отзывов клиентов, которые уже пользуются нашей продукцией, пожалуйста, свяжитесь с нашим отделом обслуживания клиентов.

Оптимальные варианты камер сушильных для древесины на производство — вакуумные и пресс вакуумные . Заказывайте комплексы с доставкой и сборкой от производителя. Ответим на все вопросы по телефону 8 (924) 712-75-45